扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

2025年,安徽科达洁能在2024年基础上继续稳步推进CTPM精益管理升级,以“现场改善、质量提升、人才培养”为核心,通过6S管理深化、TQM质量管理、精益人才培育等系列举措,逐步推动生产效能与产品品质协同提升。目前,生产效率较去年同期提升15.74%,产品交付周期压缩15.38%,管理优化效果明显。

一、现场管理升级:打造标准化生产环境

安徽科达洁能以2024年车间各单元6S管理为基础,今年3月份开展了外包区域专项打造,形成41条现场管理标准。通过优化车间布局,如进行工位标准化打造、人员按流线定岗等,实现了物流强度降低20.93%,生产面积缩减14.1%。同时,精心打造的VIP参观通道,借助可视化管理手段,有效提升了车间整体形象,展现了安徽科达洁能制造实力。

二、质量管理突破:TQM助力品质提升

2025年新增TQM质量提升模块,质量团队围绕产品焊缝外观缺陷和油漆缺陷,运用质量缺陷分析方法,制定了28项针对性改善措施。通过对现有质量标准文件的系统梳理,完善了QC工程图与SOP/SIP文件。并通过开展"SS精益标杆"评比活动,促进了经验共享和作业规范。这些举措为产品质量的稳步提升奠定了良好基础。

三、计划管理深化:数据驱动排产优化

在PMC计划管理方面,2025年上半年通过对前期主分计划进行细化,设计了日排产模型和详细的排产流程。通过工作中心数据、生产周期(CT)标准工时数据、排产约束条件等基础数据整合,实现了从SAP系统推送生产工单数据,由计划员进行线下排产。在实际执行中,计划员会结合产能负荷和现场实际情况,制定主要工序的日计划并下发到车间。通过MES系统导出完工报表,与日计划进行半自动匹配,实现了日计划完成率的有效监控。有效控制了产品整体交期,减少了紧急插单和计划变更的情况。

四、持续改善机制:激发全员创新活力

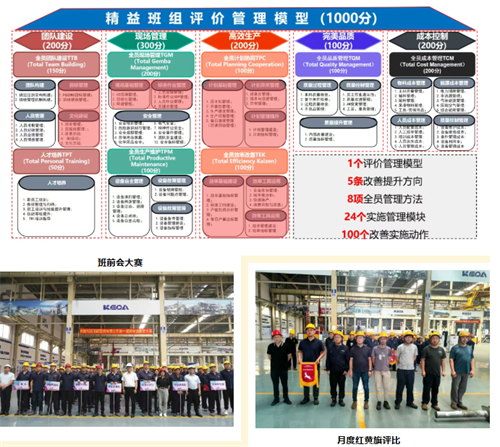

安徽科达洁能自2024年6月导入改善提案项目以来,经过一年多的实践,已逐渐形成全员参与的氛围。2024年6-12月共完成166条提案,累计年效益达795万元。2025年上半年共收到提案352条,形成有形效益327.4万。在设备管理方面,3-7月已完成12台样板设备的初期清扫,发现并治理61个设备微缺陷,开发专用清扫工具6套。在班组建设方面,创新推出"1-5-8-24-100"评价模型,通过开展班前会大赛、红黄旗评比等活动,提升了班组效率,激发了一线员工的改善热情。6月开展的"八大浪费"识别活动,累计发现67项改善点,为持续消除浪费奠定了基础。

五、人才培养体系:培育精益人才梯队

在人才培养方面,截至7月,首届精益人才黄带班49名学员已完成4期专题培训,涵盖主题选定八步法、精益生产理论、浪费消除方法等实用课程。培训注重理论与实践结合,学员以小组形式开展主题改善活动,目前已累计开展20项主题活动。其中“提升常压设备焊接效率”主题活动通过压力容器免打底攻关,使焊接效率提升了20.53%,成为人才育成的典范案例之一。

通过半年的精益管理实践,安徽科达洁能在巩固2024年改善成果的基础上,在TQM质量管理和精益人才培养等新领域取得了一定进展。未来,公司将继续深化精益管理,向"零缺陷、零浪费、零延误"的目标稳步前行,为企业高质量发展继续努力。

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流